O armazenamento de materiais desempenha um papel crucial na indústria farmacêutica, onde a qualidade, a segurança e a conformidade são fundamentais. Neste artigo, exploramos em detalhes as práticas eficazes de armazenamento que garantem a integridade dos materiais e produtos, atendendo às diretrizes das Boas Práticas de Fabricação (BPF) e Distribuição (BPD). Ao adotar estratégias sólidas, as empresas farmacêuticas não apenas mantêm a excelência operacional, mas também reforçam sua reputação no mercado.

Gerenciamento do Estoque: Pilar do Armazenamento Farmacêutico

A manutenção das condições adequadas de armazenamento é vital para preservar a qualidade das matérias primas e produtos farmacêuticos. Isso não é apenas um requerimento de Boas Práticas de Fabricação (BPF) e Distribuição (BPD) mas também uma necessidade econômica. É essencial que os materiais sejam armazenados de acordo com as especificações do fabricante, evitando qualquer degradação, mudanças indesejadas ou contaminação. Essa abordagem visa garantir que cada lote mantenha sua integridade até o momento do uso.

Para garantir a conformidade e evitar qualquer possibilidade de mistura, a segregação por lote e o monitoramento do estoque são práticas cruciais. Seguindo as diretrizes de BPD, verificações regulares do estoque identificam materiais próximos à data de reteste ou validade. A remoção dos itens vencidos da área utilizável é então feita para manter a integridade do estoque e minimizar o risco do uso inadequado dos materiais.

Controle do Estoque: Eficiência e Prevenção de Desperdícios

Uma estratégia de gestão de estoque bem-sucedida é a adoção do princípio “Primeiro a Expirar, Primeiro a Sair” (PEPS). Esse princípio essencial garante que os materiais mais antigos sejam utilizados antes dos mais recentes, evitando o desperdício de itens com datas de validade próximas. O PEPS não apenas otimiza os recursos, mas também reduz o risco de produtos expirados entrarem na cadeia de suprimentos.

É importante reconhecer que há situações excepcionais em que materiais específicos precisam ser usados em lotes especiais de alguns produtos. Essas exceções, podem ser baseadas em controles de mudanças, decorrente de desvios ou estratégias da empresa. Independente do caso, essa estratégia alternativa deve ser documentada para manter a transparência e a conformidade dos processos produtivos e de uso dos materiais.

Controle de Estoque e Reconciliação: A Dupla Proteção

A reconciliação regular de estoque é uma etapa de proteção dupla. Além de manter registros precisos e confiáveis do ponto de vista de balanço contábil, essa prática reforça a segurança operacional. Conforme destacado nas BPD, a comparação entre o estoque documentado e o estoque real é essencial após a utilização de um lote.

Para otimizar esse processo, sistemas informatizados de gerenciamento de estoque podem ser empregados. Monitoramento automatizado, com limites pré-definidos, identifica desvios e garantem a conformidade. Esses valores limite devem ser baseados em faixas de tolerâncias calculadas usando dados históricos. Se os dados ainda não estiverem disponíveis para um material específico, tolerâncias gerais podem ser propostas, por ex. uma tolerância de peso de 5% para IFAs e 10% para excipientes. É importante aqui que tais sistemas informatizados sejam validados de forma apropriada. Um plano de continuidade de negócios também é essencial para garantir a funcionalidade do processo em caso de falhas no sistema.

Gestão de Estoque

Um dos pilares fundamentais na gestão de estoque é garantir a liberação correta dos produtos. Isso se refere a assegurar que produtos ainda não liberados e produtos com datas de validade expiradas não sejam utilizados. Tal requerimento exige a implementação de sistemas adequados que garantam que apenas produtos liberados e dentro da validade sejam usados. Essa prática deve ter como base a utilização de sistemas eletrônicos validados.

Separação de Materiais em Quarentena (Q): Materiais e produtos em quarentena (submetidos a testes antes da liberação) ou materiais bloqueados para investigação de desvios devem ser armazenados separadamente de outros materiais e produtos, para evitar misturas com materiais “sem restrição” ou aprovados para uso. A organização das áreas de armazenamento pode variar com base no tipo de sistema de gestão de estoque utilizado. Pode ser feita uma separação física simples, com identificação visual mostrando o status do produto (por exemplo, “quarentena/liberado/rejeitado”).

Quando o status muda, o lote deve ser rotulado novamente e fisicamente transferidos para a área correta, por exemplo de “quarentena” para “liberado”. As áreas de quarentena devem ser claramente sinalizadas e o acesso deve ser restrito a pessoas autorizadas.

Sistemas de Armazenamento Dinâmico (Caótico): Em sistemas de armazenamento dinâmico, produtos com e sem restrição não são fisicamente separados. As áreas de armazenamento não são especificadas; em vez disso, espaços livres são designados pelo sistema. Os rótulos físicos de status não são necessários, já que o status é gerenciado e controlado pelo sistema de gestão de armazenamento informatizado.

O sistema de gerenciamento de estoque deve ser usado para descobrir onde um determinado material ou produto está armazenado. Este tipo de sistema é geralmente utilizado em armazéns ou armazéns com uma grande variedade de materiais e lotes. Esse sistema precisa estar validado, tornando possível provar que ele é tão seguro quanto um sistema que usa rótulos de status físicos.

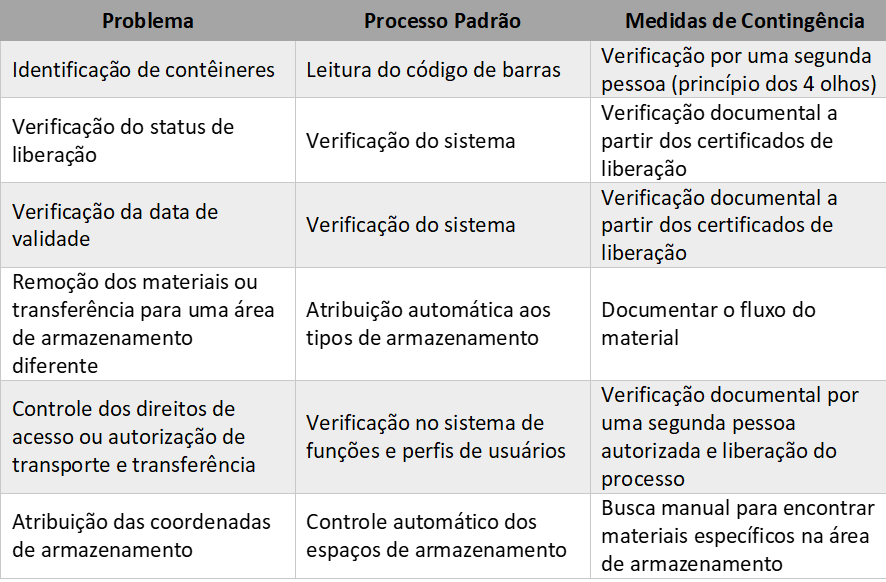

Deve ser implementado um plano de continuidade de negócios para ser usado em casos de falha do sistema ou em outros cenários críticos. A tabela abaixo mostra exemplos de alguns problemas típicos na área de armazenamento incluindo as respectivas medidas de emergência que podem ser aplicadas como contingência.

Controlando as Datas de Validade

Não apenas o status dos materiais mas também sua data de validade precisa ser confirmada antes do uso. Diretrizes como a WHO GSDP (Boas Práticas de Distribuição da Organização Mundial da Saúde) enfatizam a verificação regular das datas de validade do estoque. Um sistema computadorizado deve bloquear automaticamente um material com data de validade expirada. As diretrizes de Boas Práticas de Distribuição também trazem requisitos similares.

Em um sistema de armazenamento caótico, o uso de materiais que não foram liberados ou que não podem mais serem usados, pode ser evitado de forma eficaz, restringindo a disponibilidade do respectivo espaço de armazenamento no sistema de gerenciamento. Neste caso, o picking de pedidos (retirada de materiais ou lotes para um processo de produção), que são processados manualmente pelo pessoal do armazém ou automaticamente, devem conter apenas materiais ou produtos liberados. Se um lote necessário para o processo de produção não estiver liberado, a ordem de separação é criada sem o respectivo material ou não é criada.

Para controlar o armazenamento provisório de matérias-primas ou produtos intermediários após terem sido removidos do armazenamento, é importante saber onde eles estão armazenados (geralmente em um local de transição ou armazenamento temporário). Eles podem então ser removidos antes do início do processo de produção se sua data de validade estiver expirada. Deve ser assegurado em todos os momentos que os materiais cuja data de validade tenha expirado não possam ser utilizado.

Conclusão

Em resumo, a responsabilidade pela gestão de estoque na indústria farmacêutica é compartilhada entre diferentes funções. A validade e o status dos materiais são aspectos críticos. Diferentes sistemas de armazenamento podem ser adotados para o gerenciamento dos produtos liberados, de produtos em quarentena, reprovados ou sob investigação. A verificação das datas de validade é essencial para garantir a qualidade e segurança dos produtos. Além disso, a validação do sistema de gestão de estoque é necessária para garantir a eficácia e segurança de sua operação.

Através da implementação rigorosa dessas práticas, as empresas farmacêuticas podem garantir que seus produtos sejam armazenados e manuseados com a mais alta qualidade e conformidade, mantendo a confiança dos pacientes e profissionais de saúde. O futuro da indústria farmacêutica é moldado pela busca constante pela excelência na gestão de estoque e na garantia da qualidade em todas as etapas da cadeia de suprimentos.

Referências:

BRASIL. Agência Nacional de Vigilância Sanitária. Resolução RDC nº 360/2020 – Boas Práticas de Distribuição, Armazenagem e de Transporte de Medicamentos.

PDA Technical Report No. 39 Revised 2021 (TR 39): Guidance for Temperature-Controlled Medicinal Products: Maintaining the Quality of Temperature-Sensitive Medicinal Products through the Transportation.

WHO Good storage and distribution practices for medical products, Technical Report Series No. 1025, Annex 7, 2020.

Imagem: aleksandarlittlewolf no Freepik